ロストワックス

夢をカタチに

夢鋳にさせるモノづくり

夢鋳にさせるモノづくり

ロストワックス技術に自信あり、それでも歩みを止めない技術促進

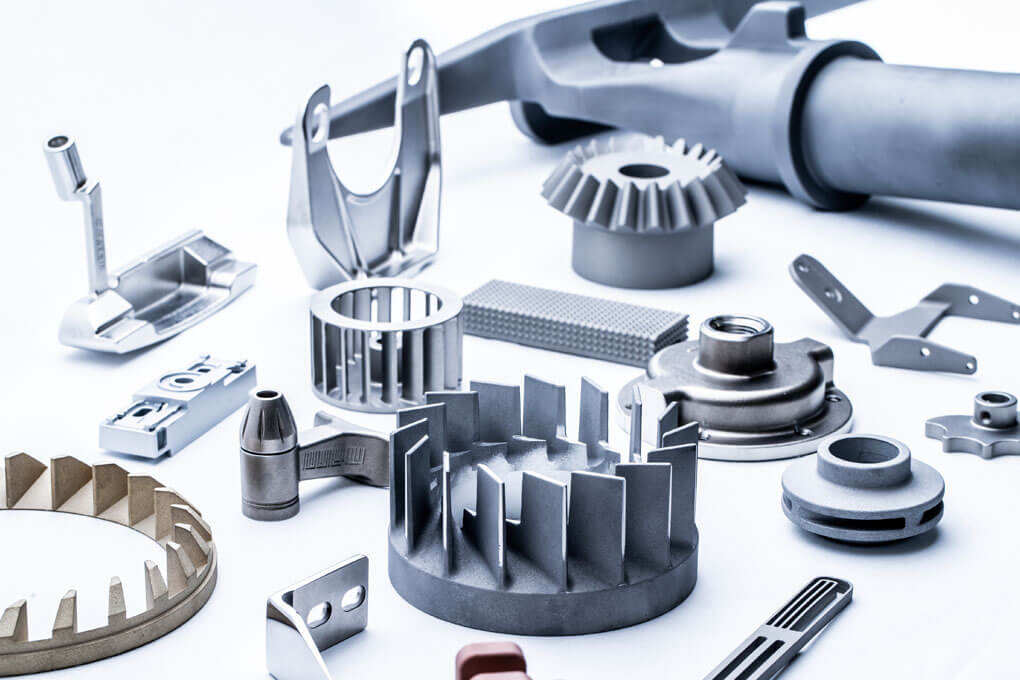

ロストワックス(LOST WAX)製法は古くから知られた鋳造技法でありますが、

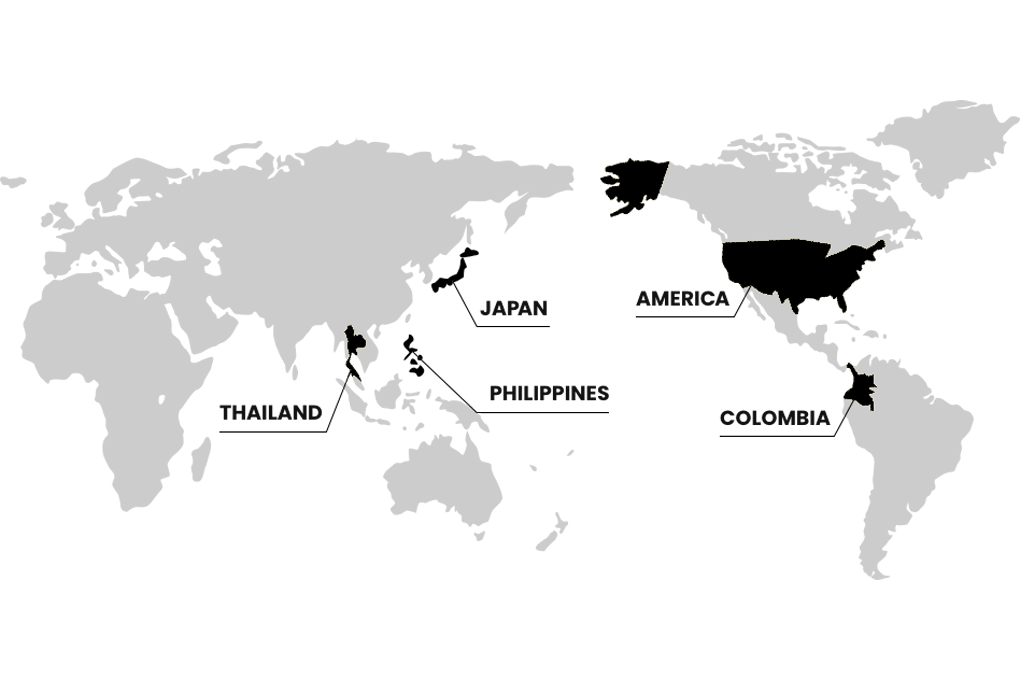

キャステムではアメリカで確立された基盤技術をより磨き上げ独自のノウハウを積み重ね一般産業分野では精密鋳造国内トップシェアです。

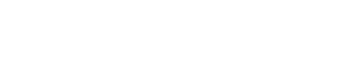

各拠点工場では金型製作から素形材、機械加工まで生産対応が可能です。

表面処理、熱処理、組立など協力会社様との連携により一気通貫での体制も整っています。

キャステムではアメリカで確立された基盤技術をより磨き上げ独自のノウハウを積み重ね一般産業分野では精密鋳造国内トップシェアです。

各拠点工場では金型製作から素形材、機械加工まで生産対応が可能です。

表面処理、熱処理、組立など協力会社様との連携により一気通貫での体制も整っています。

ロストワックスにおける CASTEM Color

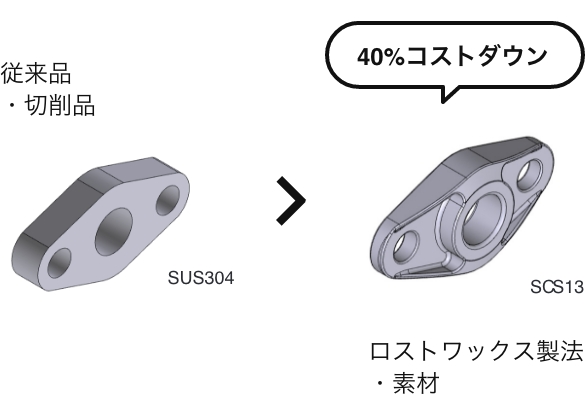

ご提案例

01

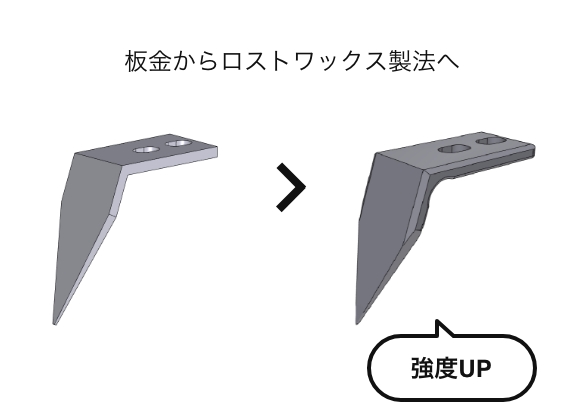

製法変更

02

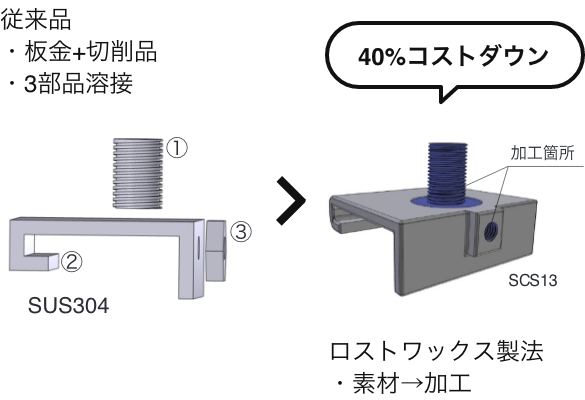

一体化

03

除肉・軽量化

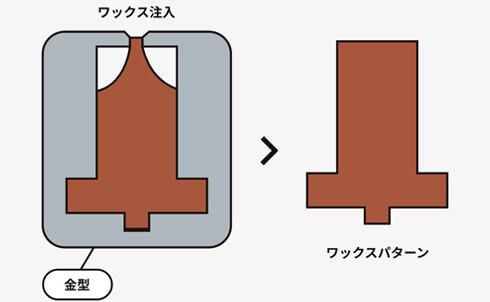

製造工程

01.ワックス成形

金型にワックスを射出した形状を成形する。

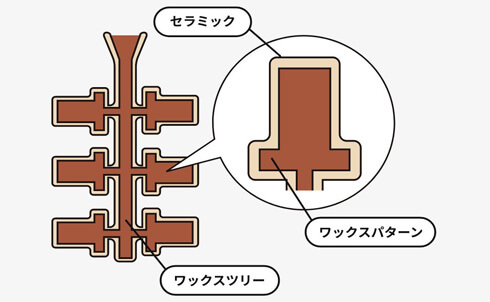

02.セラミックコーディング

ワックスツリーにセラミック液および粉末を4〜6層程度コーディングする。

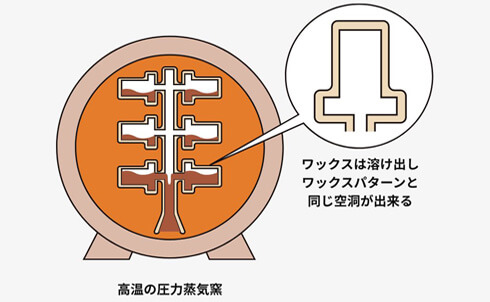

03.脱ろう

ワックスを高温の圧力蒸気によって溶かし出す。

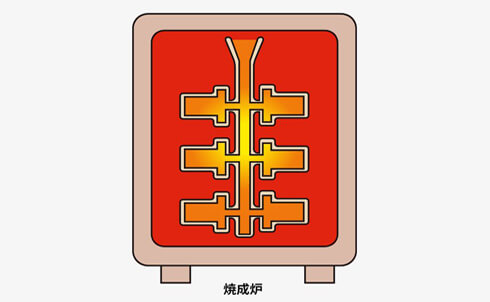

04.鋳型焼成

高温でワックスを完全に焼失させ、セラミック鋳型を焼成する。

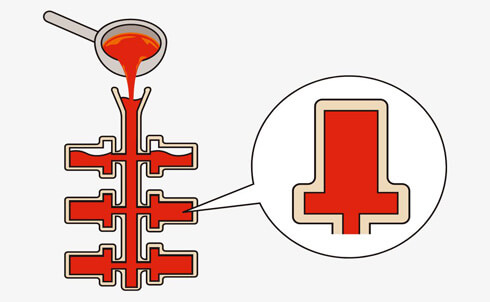

05.鋳造

溶融させた金属を鋳型に注湯する。

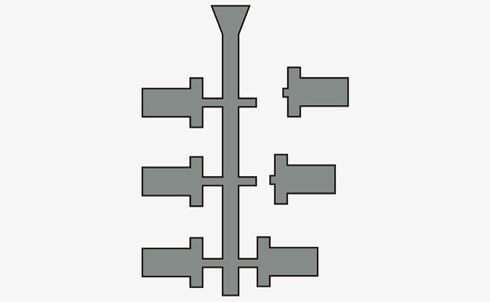

06.切断

鋳型を取り除き、ツリー状の製品を切断する。

07.熱処理

熱処理することによって金属組織を安定させる。

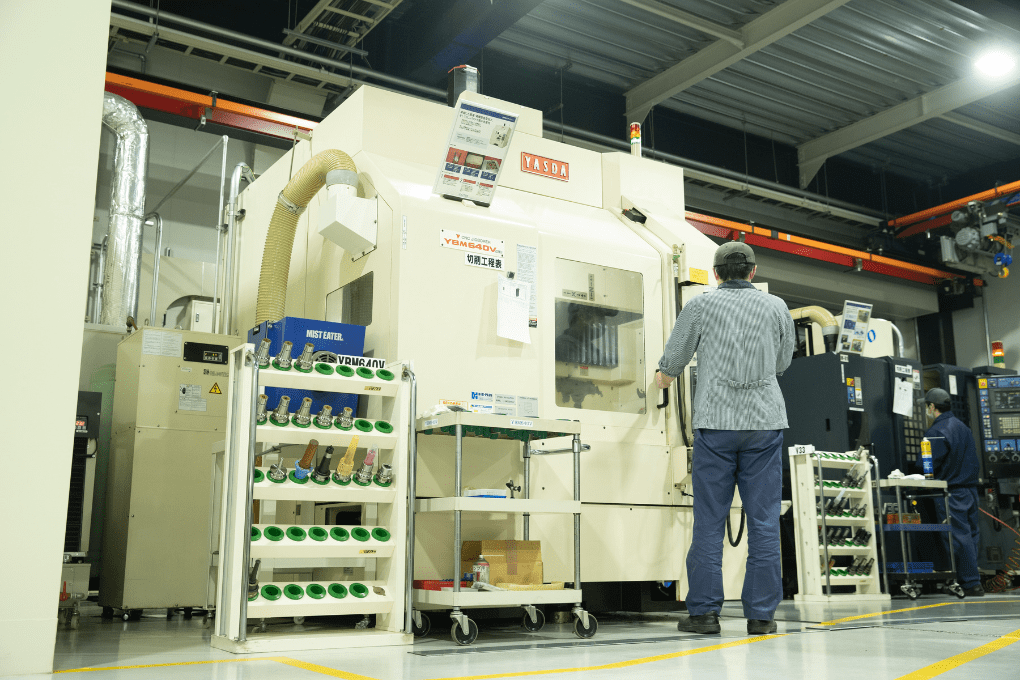

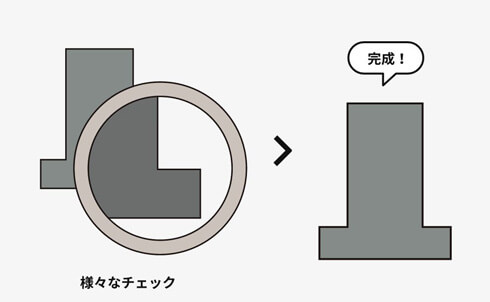

08.検査

品質基準を満たしているかさまざまなチェックを行い、完成。

資料ダウンロード

材質

| 分類 | 材質 |

|---|---|

| 炭素鋼 | S25C, S45C |

| Cr-Mo鋼 | SCM415, SCM435, SCM440 |

| Ni-Cr鋼 | SNC415, SNC815 |

| Ni-Cr-Mo鋼 | SNCM220, SNCM439, SNCM616 |

| 工具鋼 | SK105, SKS3, SKD11, SK85, SKD61 |

| ハイス鋼 | SKH51, SKH57 |

| ステンレス(オーステナイト系) | SCS13(SUS304)、SCS14(SUS316)、SUS303、SCS19 (SUS304L)、SCS16(SUS316L)、SCS18(SUS310S)、 SUSXM15J1 |

| ステンレス (マルテンサイト系 ) | SCS1(SUS410)、SCS2(SUS420J1)、SCS2A(SUS420J2)、SUS440C |

| ステンレス(析出硬化系) | SCS24(SUS630) |

| ステンレス(フェライト系) | SUS430 |

| ステンレス(二相系) | SCS11(SUS329J1) |

| 耐熱鋼 | SCH13、SCH21、SCH22 |

| 特殊鋼 | SUJ2、SUP10、SUM23 |

| 鋳鉄 | FC200、FCD500 |

| アルミ合金 | AC4C、AC7A、A6061(精鋳)、A7075(精鋳) |

| 銅合金 | CAC102(純銅)、CAC302(HBsC2)、CAC403(BC3)、CAC703 (ALBC3)、CAC802 (SzBC2)、CAC502A(PBC2)、CAC203 (YBs C3)、CrCu(クロム銅) |

| Co合金 | ステライト12 |

公差表(㎜)

| 寸法 | 並級 |

|---|---|

| 0〜10 | ±0.15 |

| 10〜25 | ±0.25 |

| 25〜50 | ±0.40 |

| 50〜75 | ±0.60 |

| 75〜100 | ±1.00 |

| 100〜125 | ±1.30 |

| 125 | ±1.5% |

| 角度 | ±1.5° |

サイズの目安

| 最小サイズ | 約4cm |

|---|---|

| 最大サイズ | 約30cm |

| 最小重量 | 約30g (肉厚2mm程度〜) |

| 最大重量 | 約30kg |