PROJECT 特集

新米広報担当がゆく!工場潜入レポート

精密部品を製造・販売するキャステムでは、企業様や就活生向けの工場見学を随時実施しています。

今年で創業55周年を迎えたキャステムのものづくりの真髄や、

国内外でヒットするバズり商品の秘訣とは?

主力の「ロストワックス」って何?

謎を解き明かすべく、製造現場初潜入の新米広報担当がレポートでお伝えします。

今年で創業55周年を迎えたキャステムのものづくりの真髄や、

国内外でヒットするバズり商品の秘訣とは?

主力の「ロストワックス」って何?

謎を解き明かすべく、製造現場初潜入の新米広報担当がレポートでお伝えします。

いざ、ロストワックス、MIMの現場へ!

キャステム本社ビルのエントランスには、

創業時から培ってきた精密鋳造技術を使った「ロストワックス」製品や、

微細薄肉で複雑三次元形状を得意とする「MIM(メタルインジェクション)」製品が並んでいます。

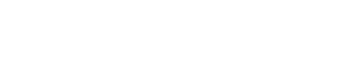

こちらはキャステムで手掛ける金型やロストワックス製品。

広島土産でお馴染みの、もみじまんじゅうの型もありますね!

弊社では宮島ロープウエーのとある部品も製造しています。

「これは何の部品なんだろう…」と考えながら見るのも楽しいかもしれません。

創業時から培ってきた精密鋳造技術を使った「ロストワックス」製品や、

微細薄肉で複雑三次元形状を得意とする「MIM(メタルインジェクション)」製品が並んでいます。

こちらはキャステムで手掛ける金型やロストワックス製品。

広島土産でお馴染みの、もみじまんじゅうの型もありますね!

弊社では宮島ロープウエーのとある部品も製造しています。

「これは何の部品なんだろう…」と考えながら見るのも楽しいかもしれません。

こちらはMIM製法で作った「マイクロツールセット」。

ひとつひとつの工具が、なんと約25㎜の小ささ…!

海外のYouTuberに紹介され、各国の工具マニアの心もつかんでいます。

ミニミニノギスやハサミ、カッターナイフ…。

これらすべて、実際に使えるんです。

ひとつひとつの工具が、なんと約25㎜の小ささ…!

海外のYouTuberに紹介され、各国の工具マニアの心もつかんでいます。

ミニミニノギスやハサミ、カッターナイフ…。

これらすべて、実際に使えるんです。

それではロストワックス・MIMの最初の工程、金型加工の現場へ行ってみましょう!

プログラミング制御により複数の刃物を自動で交換しながらCADの図面通りに金型を削る多彩な「マシニングセンター」がずらりと並んでいます。

ここでは製品の形の基となる、金型を作ります。

鋳造や射出成型に使う金型は自社で一貫生産。

金型は半永久的に使用可能なため、生産性の安定につながります。

プログラミング制御により複数の刃物を自動で交換しながらCADの図面通りに金型を削る多彩な「マシニングセンター」がずらりと並んでいます。

ここでは製品の形の基となる、金型を作ります。

鋳造や射出成型に使う金型は自社で一貫生産。

金型は半永久的に使用可能なため、生産性の安定につながります。

こちらの超高精度高速微細加工機「アンドロイドⅡ」は、

社内随一、繊細な作業が得意なマシニングセンター。

機械が入る一室は、高精度加工を可能にするため温度、湿度を徹底管理する「VIP」待遇です。

この機械で弊社の凄腕ベテラン社員が作った作品はこちら。↓

社内随一、繊細な作業が得意なマシニングセンター。

機械が入る一室は、高精度加工を可能にするため温度、湿度を徹底管理する「VIP」待遇です。

この機械で弊社の凄腕ベテラン社員が作った作品はこちら。↓

超微細な機械仕掛けを金属の無垢材から削り出し、精巧に表現した

「魅惑的な光を放つ壊れかけのメカドラゴン」。

う、美しい…

2022年には、同じ3軸加工機のアンドロイドⅡを使って削り出した

「1インチ メタルフェニックス」が微細加工工業会のコンテストで優勝に輝きました。前年は別の作品を出品し、惜しくも準優勝。「今度は有無を言わせぬ作品を作る!」と闘志を燃やし作ったそうです。

「魅惑的な光を放つ壊れかけのメカドラゴン」。

う、美しい…

2022年には、同じ3軸加工機のアンドロイドⅡを使って削り出した

「1インチ メタルフェニックス」が微細加工工業会のコンテストで優勝に輝きました。前年は別の作品を出品し、惜しくも準優勝。「今度は有無を言わせぬ作品を作る!」と闘志を燃やし作ったそうです。

驚くべきは、この超精密な造形を3軸加工機で、たった10工程という“最小限”の加工で削り出している点です。脳内シミュレーションと職人の経験によって極限まで削ぎ落とした、まさに“精度と効率の極み”。

若い頃から難しい金型を任されることが多かったという弊社技術者の三浦課長は

「私、失敗しないので」と笑います。

作れるか作れないか聞かれたら、どうやったらできるかを考え抜き「絶対に作る」ことを信条にしているとか。

社内で唯一、技能検定の「特級」に2種合格しています。

若い頃から難しい金型を任されることが多かったという弊社技術者の三浦課長は

「私、失敗しないので」と笑います。

作れるか作れないか聞かれたら、どうやったらできるかを考え抜き「絶対に作る」ことを信条にしているとか。

社内で唯一、技能検定の「特級」に2種合格しています。

金型工場内には、機械を扱う練習のための教育コーナーも設置されています。

ここは、技術者が新たな技術を磨くための場所として活用されており、

様々な工程や製法で使用する多種多様な工作機が並んでいます。

ここは、技術者が新たな技術を磨くための場所として活用されており、

様々な工程や製法で使用する多種多様な工作機が並んでいます。

手作業交え丁寧に・・・鋳型作りの現場

次はロストワックスの「ワックス工程」へ。

金型にワックス(ろう)を流し込み、製品と同じ形のワックスモデルをツリー(木)状に組み合わせます。

金型へのワックスの充填は機械で行いますが、微修正や検品、ツリー作りは手作業。

金型にワックス(ろう)を流し込み、製品と同じ形のワックスモデルをツリー(木)状に組み合わせます。

金型へのワックスの充填は機械で行いますが、微修正や検品、ツリー作りは手作業。

ワックスを一つ一つ、ブラシやカッターで綺麗にすることで、

事前に製品のバリ(不要な出っ張りや棘)や欠けなどの不具合(不良)を防いでいます。

ベテラン作業員が一つずつ、丁寧にチェックしています。

事前に製品のバリ(不要な出っ張りや棘)や欠けなどの不具合(不良)を防いでいます。

ベテラン作業員が一つずつ、丁寧にチェックしています。

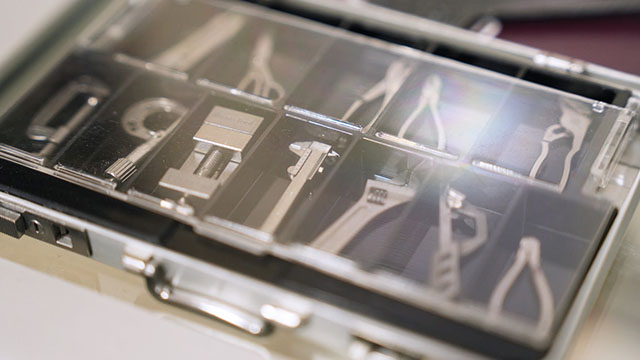

ワックスを接着剤代わりにし、はんだごてでワックスモデルを次々と土台に付け、ツリーを作っていきます。

お次は「コーティング」です。

大きなワックスツリーを手に、機械でアルミナなどの専用のセラミック粉末をまんべんなくまぶしていきます。

4〜6層のコーティングをすることで、元の重さが1・5㎏だったワックスツリーが、約10㎏の重量に及ぶこともあるそうです。

大きなワックスツリーを手に、機械でアルミナなどの専用のセラミック粉末をまんべんなくまぶしていきます。

4〜6層のコーティングをすることで、元の重さが1・5㎏だったワックスツリーが、約10㎏の重量に及ぶこともあるそうです。

そして、高温の圧力蒸気釜でろうを溶かし出す「脱ろう」の工程へ。

鋳型から溶けたワックスが流し出されます。

鋳型から溶けたワックスが流し出されます。

完成した鋳型を見てみると…。

ワックス(ろう)がロスト(なくなった)―。

これがロストワックス製法と呼ばれる所以です。

ワックス(ろう)がロスト(なくなった)―。

これがロストワックス製法と呼ばれる所以です。

迫力!心臓部の「キャスティング」

「ここが鋳造の心臓部です」。

先輩から紹介を受け訪れたのは、

大きな溶解炉と焼成炉が並ぶ「キャスティング」のセクション。

完成した鋳型に溶かした金属を流し込みます。

左側の溶解炉で溶かした金属の温度は、鉄やステンレスだと1580~1700℃に達します。

先輩から紹介を受け訪れたのは、

大きな溶解炉と焼成炉が並ぶ「キャスティング」のセクション。

完成した鋳型に溶かした金属を流し込みます。

左側の溶解炉で溶かした金属の温度は、鉄やステンレスだと1580~1700℃に達します。

温度が上がり、金属の成分チェックを終えると準備OK!

保護具を装備した社員が集まり、クレーンも使いながら熱々の金属を慎重に鋳型に入れていきます。

金属の熱で、真っ白だった鋳型が赤く輝いています。

※弊社公式Xでは、寒い日にフォロワーの皆様に少しでも暖まっていただけるよう、鋳込みの動画や写真をアップしています。

保護具を装備した社員が集まり、クレーンも使いながら熱々の金属を慎重に鋳型に入れていきます。

金属の熱で、真っ白だった鋳型が赤く輝いています。

※弊社公式Xでは、寒い日にフォロワーの皆様に少しでも暖まっていただけるよう、鋳込みの動画や写真をアップしています。

型に流す途中で金属が冷え固まってしまわないよう、鋳型も鋳込みの直前まで

最大1100℃に熱します。

スピード感ある緊迫した作業にドキドキ・・・。

こちらの体にも力が入ります。

最大1100℃に熱します。

スピード感ある緊迫した作業にドキドキ・・・。

こちらの体にも力が入ります。

新入社員研修では、焼成炉の熱波の体験も。

「あっっっっっっっっっつ!!!!」。

同期入社の新入社員たちも思わずシャウト。

離れた場所からでも、ものすごい熱気を感じました。

夏場、現場の温度は50℃に達するそうです。

(作業着にファンを付けるなど、熱中症対策をしています)

「あっっっっっっっっっつ!!!!」。

同期入社の新入社員たちも思わずシャウト。

離れた場所からでも、ものすごい熱気を感じました。

夏場、現場の温度は50℃に達するそうです。

(作業着にファンを付けるなど、熱中症対策をしています)

得意サイズは厚さ0.5~5㎜!MIMの世界

お次はメタルインジェクション、「MIM」の製造現場です。

溶かした金属を鋳型に流し込むロストワックス製法の「鋳造」とは異なる工程を踏むMIM。

金属粉末と有機バインダ(樹脂)を混ぜ、金型に注入。

実際の製品より15~20%大きい「成形体」を焼き固め、数㎜~の精密部品を作る手法で、機械的性質は溶製材に匹敵します。

キャステムはこの技術に国内でいち早く着目し、独自に研究開発を進めた結果、

1991年に米国特許を取得しました。

溶かした金属を鋳型に流し込むロストワックス製法の「鋳造」とは異なる工程を踏むMIM。

金属粉末と有機バインダ(樹脂)を混ぜ、金型に注入。

実際の製品より15~20%大きい「成形体」を焼き固め、数㎜~の精密部品を作る手法で、機械的性質は溶製材に匹敵します。

キャステムはこの技術に国内でいち早く着目し、独自に研究開発を進めた結果、

1991年に米国特許を取得しました。

微細薄肉・複雑三次元形状が得意。

エントランスにあった「マイクロツールセット」をはじめ、

歯科・医療検査部品など、幅広い分野で活用されています。

エントランスにあった「マイクロツールセット」をはじめ、

歯科・医療検査部品など、幅広い分野で活用されています。

まず、金属粉末と有機バインダを混錬した「コンパウンド」を、金型に注入して成形体を作ります。

その後、約300℃の「脱脂炉」で約2日かけてゆっくりバインダを飛ばし、

約1300℃の「焼結炉」で焼き固めます。

ひずみが出ないよう、専用の治具(じぐ)に固定して焼くことも。

バインダが抜けた分の隙間が縮まり、最終的に相対密度が95%以上の精密な製品が出来上がります。

入念なチェックを経てお客様のもとに製品が届きます。

その後、約300℃の「脱脂炉」で約2日かけてゆっくりバインダを飛ばし、

約1300℃の「焼結炉」で焼き固めます。

ひずみが出ないよう、専用の治具(じぐ)に固定して焼くことも。

バインダが抜けた分の隙間が縮まり、最終的に相対密度が95%以上の精密な製品が出来上がります。

入念なチェックを経てお客様のもとに製品が届きます。

こんなところにハリウッドザコシショウ!?

続いて新規事業本部「アイアンファクトリー」へ!

ドアに貼られた3Dフェイスステッカーを横目に、

3Dプリンターの部屋に入ると…。

ドアに貼られた3Dフェイスステッカーを横目に、

3Dプリンターの部屋に入ると…。

著名人やスポーツ選手のカラー3Dフィギュア、3Dステッカーが所狭しと並んでいます。

室内ではカラー3Dプリンターがフル稼働。

撮影対象の360°を囲う97個のカメラで全身3Dスキャンできる装置も。

全身スキャン装置は持ち運びができ、出張撮影も可能です。

室内ではカラー3Dプリンターがフル稼働。

撮影対象の360°を囲う97個のカメラで全身3Dスキャンできる装置も。

全身スキャン装置は持ち運びができ、出張撮影も可能です。

稼働中のこちらのカラー3Dプリンターは色のみならず、樹脂の硬さも選べる優れもの。

複数台を導入している会社は全国でも少ないといいます。

複数台を導入している会社は全国でも少ないといいます。

「これまでにないものづくり」を目指して

BtoB事業が中心のキャステムですが、「これまでにないものづくり」を掲げた

BtoCの新規事業本部、「アイアンファクトリー」を立ち上げました。

部署は、2014 年に社員が事業発展に向けたアイディアを提案する「夢構想発表会」の発表をもとに発足。

本物のバナナをかたどった「バナナハンマーDX」、

キン肉マンの「ロビンマスク」、

鋼の錬金術師の「アルの鎧」など、

型破りな数々のヒット商品を世に送り出してきました。

BtoCの新規事業本部、「アイアンファクトリー」を立ち上げました。

部署は、2014 年に社員が事業発展に向けたアイディアを提案する「夢構想発表会」の発表をもとに発足。

本物のバナナをかたどった「バナナハンマーDX」、

キン肉マンの「ロビンマスク」、

鋼の錬金術師の「アルの鎧」など、

型破りな数々のヒット商品を世に送り出してきました。

ポケットモンスターの「モンスターボール虫かご」は、累計50万個を販売するヒット商品に。

1945年、広島市に投下された原爆で被爆した佐々木禎子さんが最期に折った折り鶴をスキャンし作ったステンレス製の「SADAKO」は、G7広島サミットに訪れた各国首脳や、米国のオバマ元大統領、ローマ教皇に贈られ、被爆地広島からの平和への願いを世界に発信し続けています。

1945年、広島市に投下された原爆で被爆した佐々木禎子さんが最期に折った折り鶴をスキャンし作ったステンレス製の「SADAKO」は、G7広島サミットに訪れた各国首脳や、米国のオバマ元大統領、ローマ教皇に贈られ、被爆地広島からの平和への願いを世界に発信し続けています。

アイアンファクトリーの池田部長が大事にしているのは、

商品一つ一つが持つストーリーと、

商品を作り発表するタイミング、

そしてネーミングだそうです。

バナナハンマーは、「メタルバナナ」から改名してからよく売れるようになったとか。

値段は「1万1877円(いいばなな)」。

ちなみに台湾からの注文が相次いだ「ミニバナナハンマーDX」は「3287円(みにばなな)」です。

商品一つ一つが持つストーリーと、

商品を作り発表するタイミング、

そしてネーミングだそうです。

バナナハンマーは、「メタルバナナ」から改名してからよく売れるようになったとか。

値段は「1万1877円(いいばなな)」。

ちなみに台湾からの注文が相次いだ「ミニバナナハンマーDX」は「3287円(みにばなな)」です。

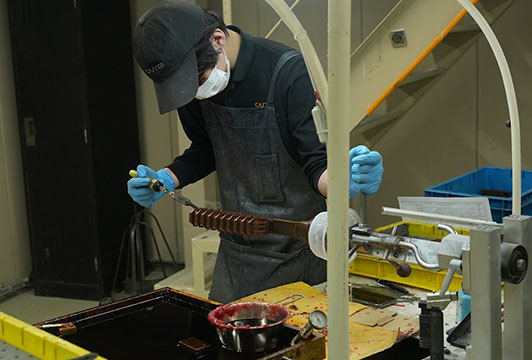

弊社の戸田拓夫社長は折り紙ヒコーキの滞空時間種目でギネス世界記録保持者であり、

折り紙ヒコーキ協会の初代会長。社内には関連のグッズや書籍も多数揃えています。

折り紙ヒコーキ協会の初代会長。社内には関連のグッズや書籍も多数揃えています。

金型不要のデジタルキャスト 多彩な3Ⅾプリンターが活躍

前身のキングインベスト時代から、ロストワックス製法に取り組んできたキャステム。

近年は3Dプリンターを活用した新たな鋳造法「デジタルキャスト」に力を入れています。

デジタルキャスト工場には大小、機能が様々な3Dプリンター約30台が並びます。

近年は3Dプリンターを活用した新たな鋳造法「デジタルキャスト」に力を入れています。

デジタルキャスト工場には大小、機能が様々な3Dプリンター約30台が並びます。

デジタルキャストは、金型の代わりに3Dプリントモデルを使うことで、金型費を不要に。

数個からの超小ロットにも対応でき、試作にぴったりです。

ロストワックス製法と同様に、モデルをツリー状に組み合わせ、セラミックコーティングをした後、

ツリーを焼成炉に入れモデルを焼失させ鋳型が完成。溶けた金属を鋳型に注ぎ、製品ができます。

金型を作る時間が短縮されるため、特急の場合、最短1週間での製造が可能です。

数個からの超小ロットにも対応でき、試作にぴったりです。

ロストワックス製法と同様に、モデルをツリー状に組み合わせ、セラミックコーティングをした後、

ツリーを焼成炉に入れモデルを焼失させ鋳型が完成。溶けた金属を鋳型に注ぎ、製品ができます。

金型を作る時間が短縮されるため、特急の場合、最短1週間での製造が可能です。

最高の福利厚生!自慢の食堂

最後にここを忘れてはいけません。

本社工場自慢の食堂です!

今年3月にリニューアルオープンしたばかりの食堂。

キャステム食堂では外部の委託業者ではなく、

キャステムの社員として働いているスタッフが心を込めて日々の食事を提供しています。

その主担当として、食堂の運営を切り盛りしているのが森下さんご夫婦です。

森下さんのご主人は、かつて自衛隊で1日計1万食を作った経験を持つベテランシェフ。

自衛隊で培った大規模な食事作りのスキルを活かし、キャステムの社員食堂でも絶品のランチを提供してくれています。

森下さんご夫婦は、毎日200食分のランチを前後半に分けて準備し、

工夫を凝らしたメニューで社員に元気を届けています。

おいしいランチは、日々働く社員たちの大きな糧となり、

食堂で食事を楽しむことが、仕事の疲れを癒す大切なひとときとなっています。

本社工場自慢の食堂です!

今年3月にリニューアルオープンしたばかりの食堂。

キャステム食堂では外部の委託業者ではなく、

キャステムの社員として働いているスタッフが心を込めて日々の食事を提供しています。

その主担当として、食堂の運営を切り盛りしているのが森下さんご夫婦です。

森下さんのご主人は、かつて自衛隊で1日計1万食を作った経験を持つベテランシェフ。

自衛隊で培った大規模な食事作りのスキルを活かし、キャステムの社員食堂でも絶品のランチを提供してくれています。

森下さんご夫婦は、毎日200食分のランチを前後半に分けて準備し、

工夫を凝らしたメニューで社員に元気を届けています。

おいしいランチは、日々働く社員たちの大きな糧となり、

食堂で食事を楽しむことが、仕事の疲れを癒す大切なひとときとなっています。

ちなみに4月のスペシャルメニューはこちら。

お肉おかわり自由のローストビーフ丼!

食堂のあちこちから「最高」「やわらかい~」と歓喜の声が上がっていました。

お肉おかわり自由のローストビーフ丼!

食堂のあちこちから「最高」「やわらかい~」と歓喜の声が上がっていました。

神石高原町の自社農園のイチゴを使ったショートケーキも甘くてジューシー・・。

「入社してよかった…」。心から思った瞬間です。

「入社してよかった…」。心から思った瞬間です。

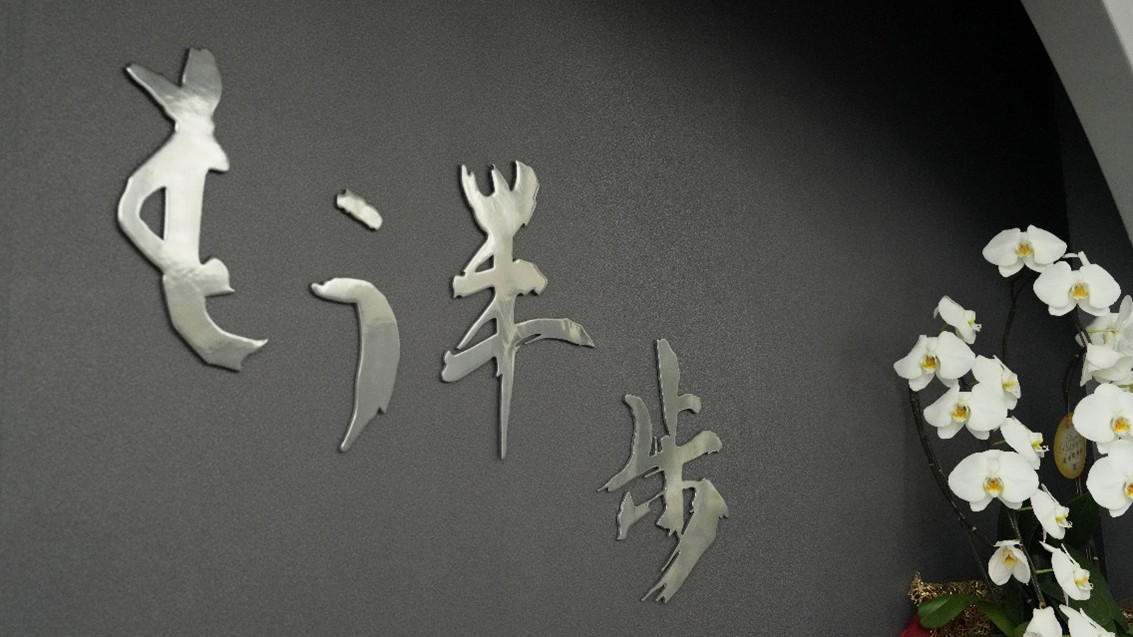

「もう半歩」社是に込めた思い

本社ビルのエントランスには社是である「もう半歩」の言葉が掲げられています。

お客様のため、常に「もう半歩」という意識で技術提案・品質改善・生産改革を進めていく。

高く評価される品質を提供し続ける。

そんな決意を胸に、フィリピン、タイ、コロンビア、米国の海外工場・拠点を含む社員一人一人がものづくりに取り組んでいます。

お客様のため、常に「もう半歩」という意識で技術提案・品質改善・生産改革を進めていく。

高く評価される品質を提供し続ける。

そんな決意を胸に、フィリピン、タイ、コロンビア、米国の海外工場・拠点を含む社員一人一人がものづくりに取り組んでいます。

戸田社長の父にあたる故・戸田昭三会長の

工作機づくりからロストワックス精密鋳造をスタートさせたキャステム。

「もう半歩」の姿勢で挑戦を続ける弊社の製造現場を、

一部ではありますがご紹介しました。

最後に、ちょっとしたクイズを。

東京五輪2020の聖火リレーで用いられたこのトーチ。

キャステム製の部品が使われています。さて、どの部分でしょうか?

正解は本社ビル5階に!

来社された際は、ぜひ探してみてくださいね。