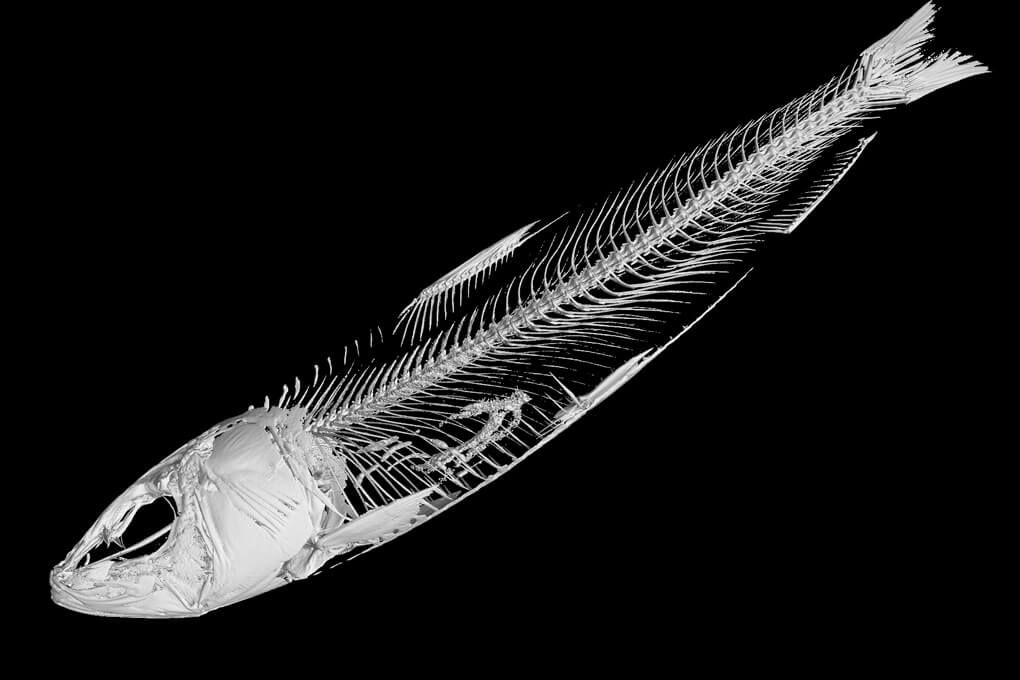

CTスキャン

非破壊、非接触で

内部を検査

内部を検査

現状の検査でお困りではありませんか?

産業用 CT スキャンで解決できるかもしれません。

産業用CTスキャンサービスとは部品を壊さず非破壊で欠陥検出・寸法測定・3D モデル化・複製などを行うサービスです。

樹脂内部のボイド、クラック、ヒケの確認や電子部品の濡れ不良の確認、溶接部分の接合不良や異物混入の検査など幅広い分野でご活用いただけます。

産業用CTスキャンサービスとは部品を壊さず非破壊で欠陥検出・寸法測定・3D モデル化・複製などを行うサービスです。

樹脂内部のボイド、クラック、ヒケの確認や電子部品の濡れ不良の確認、溶接部分の接合不良や異物混入の検査など幅広い分野でご活用いただけます。

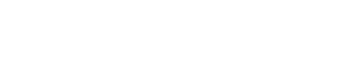

CTスキャンにおける CASTEM Color

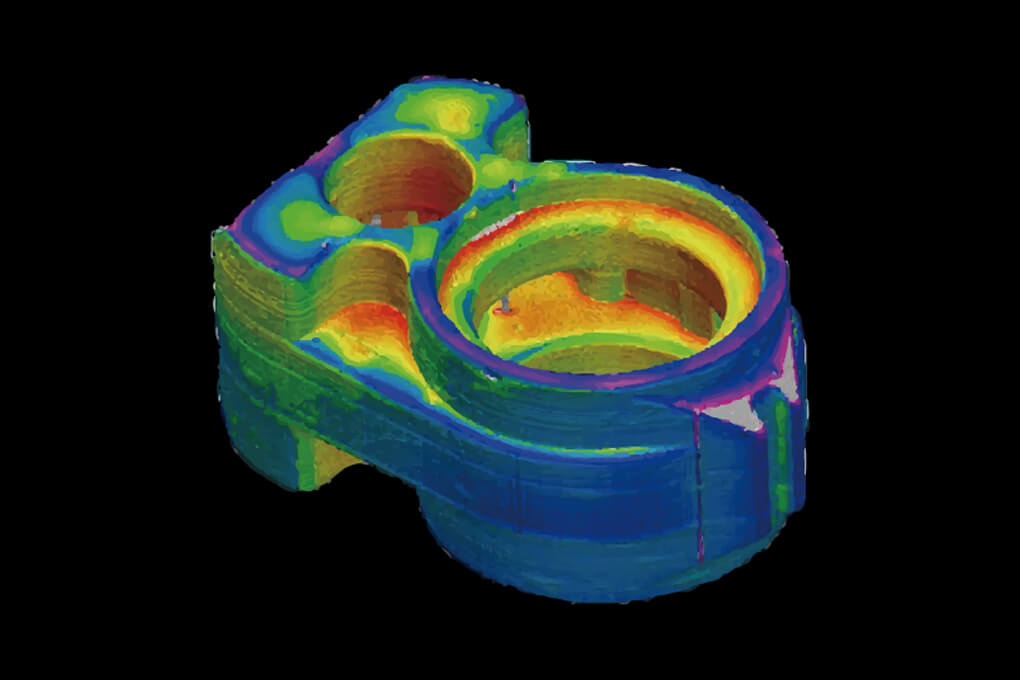

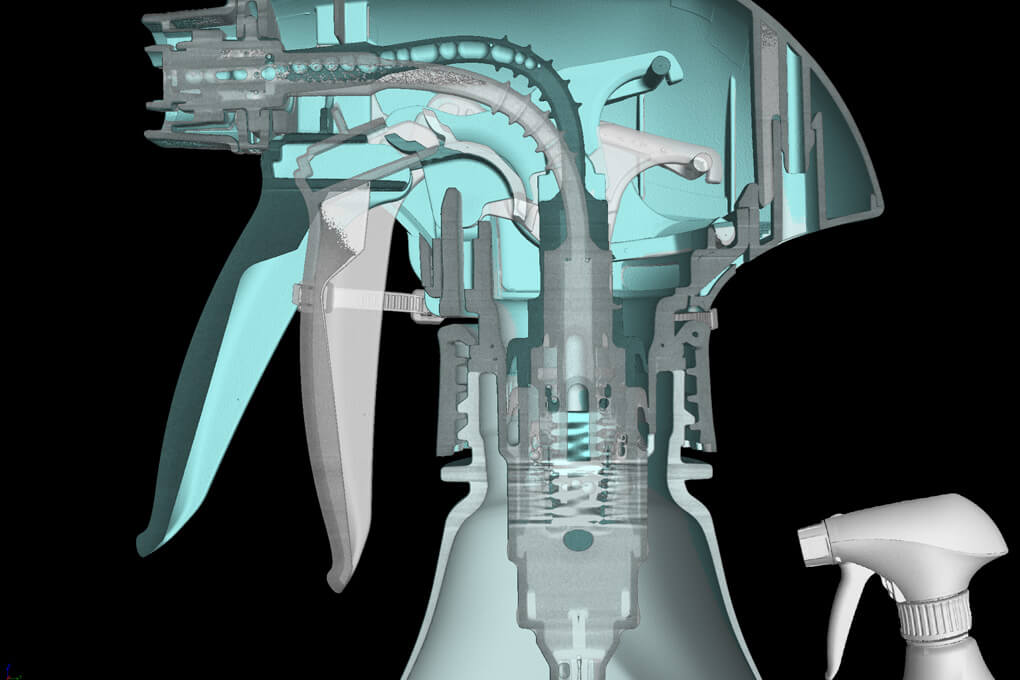

スキャン事例

01

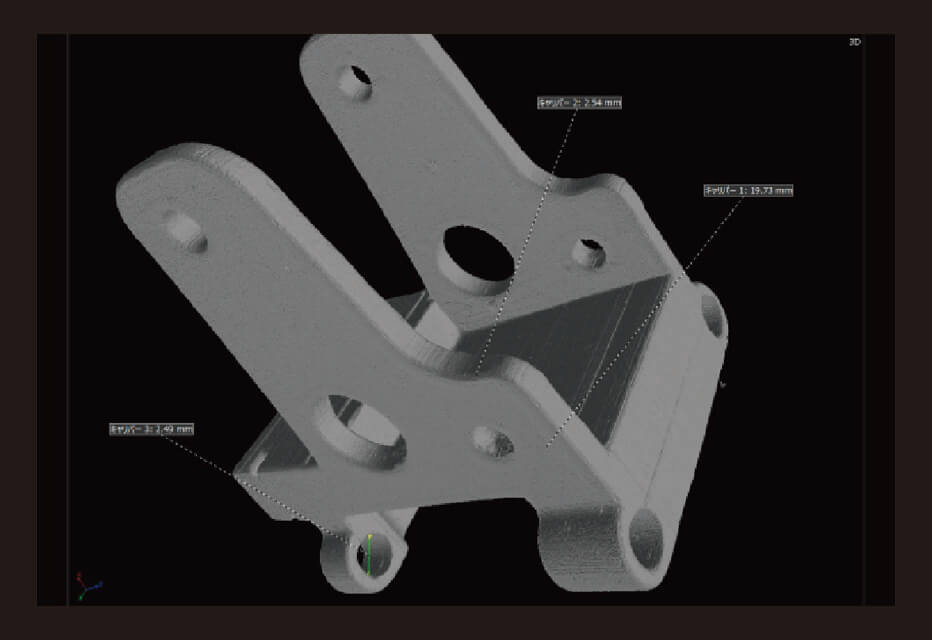

金型組立時の誤差を非破壊計測

02

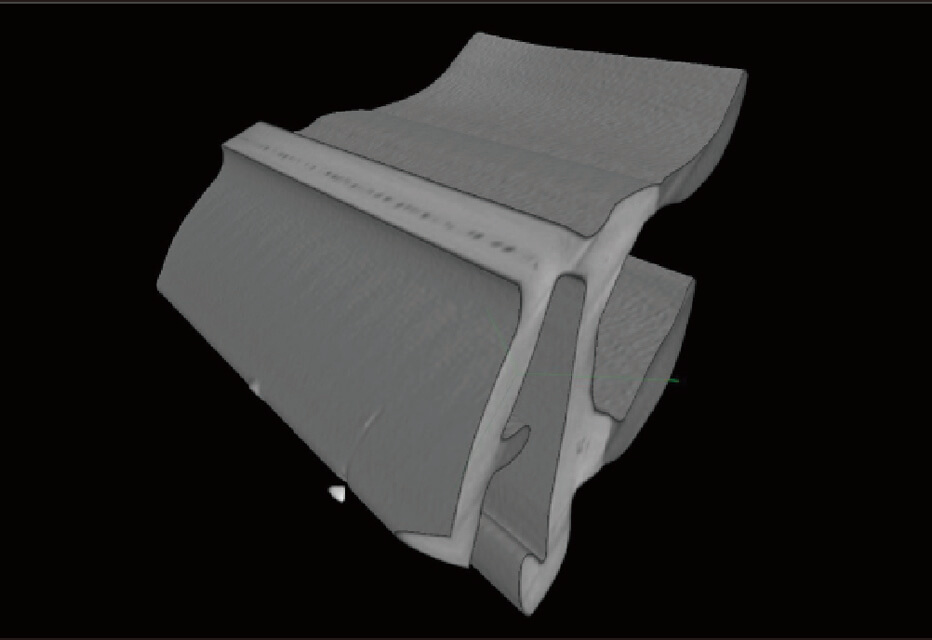

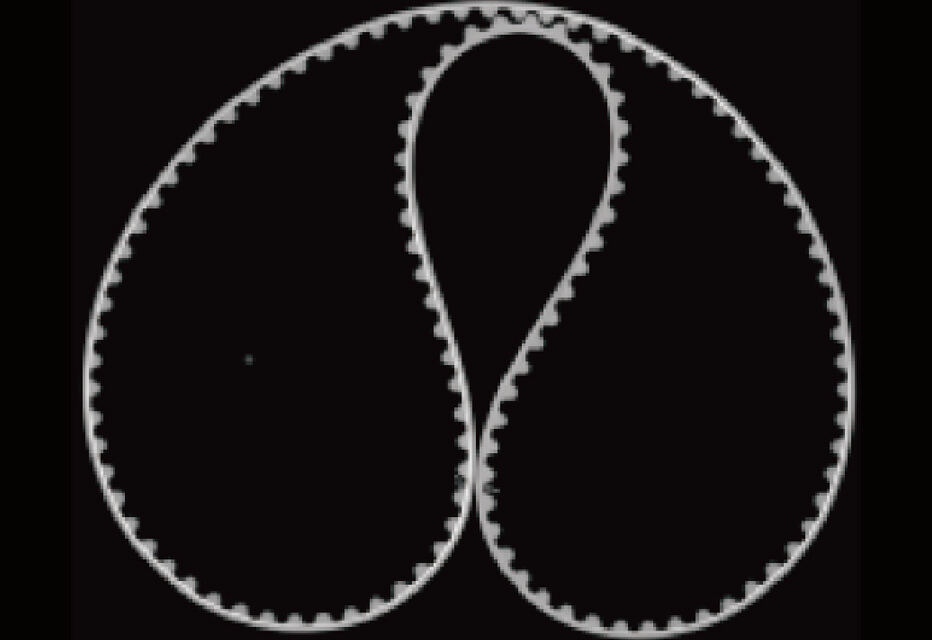

射出成型品ゴムパッキンのボイド検出

03

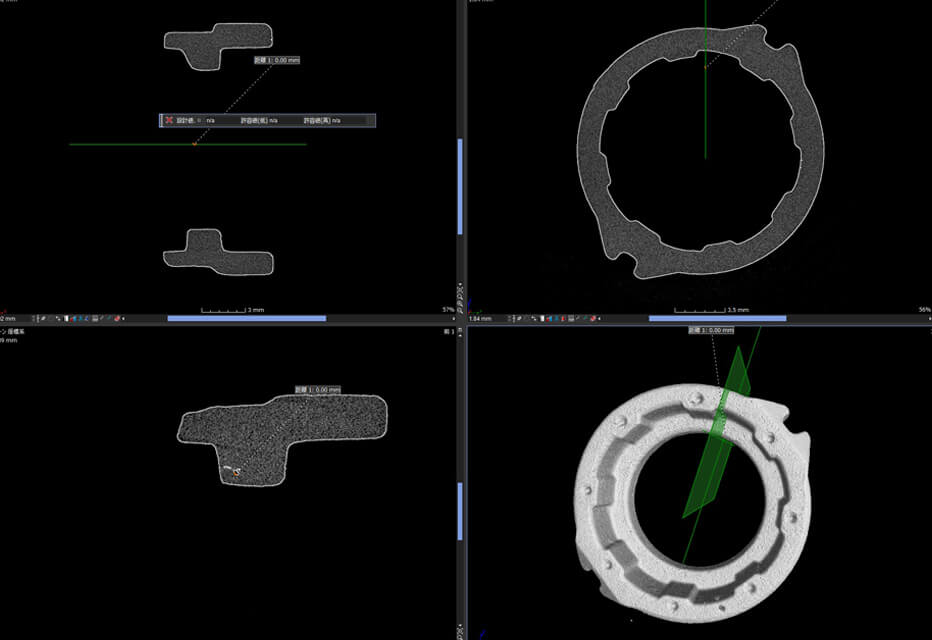

小さな内部欠陥の検出

04

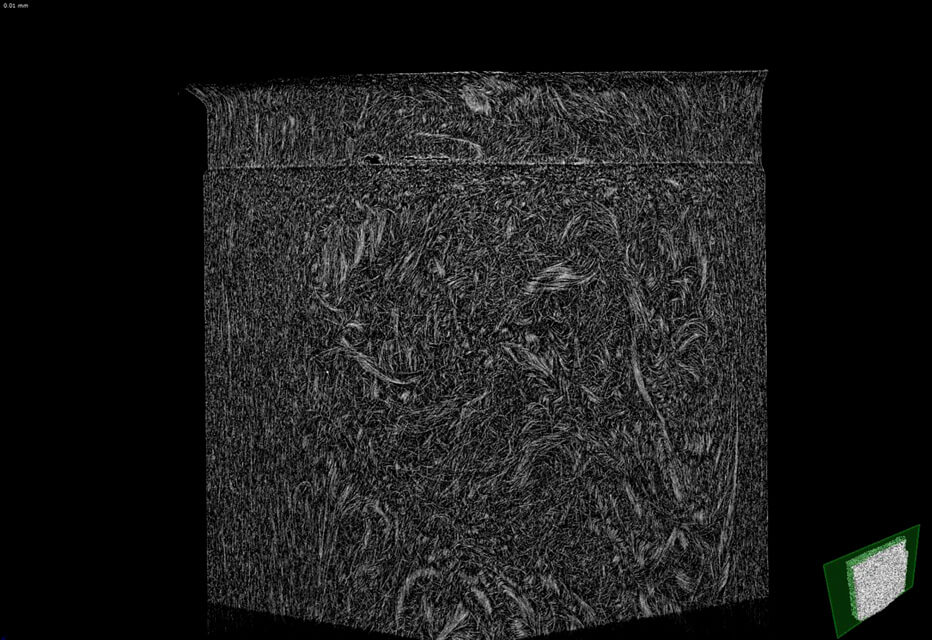

射出成形品繊維配向の可視化

05

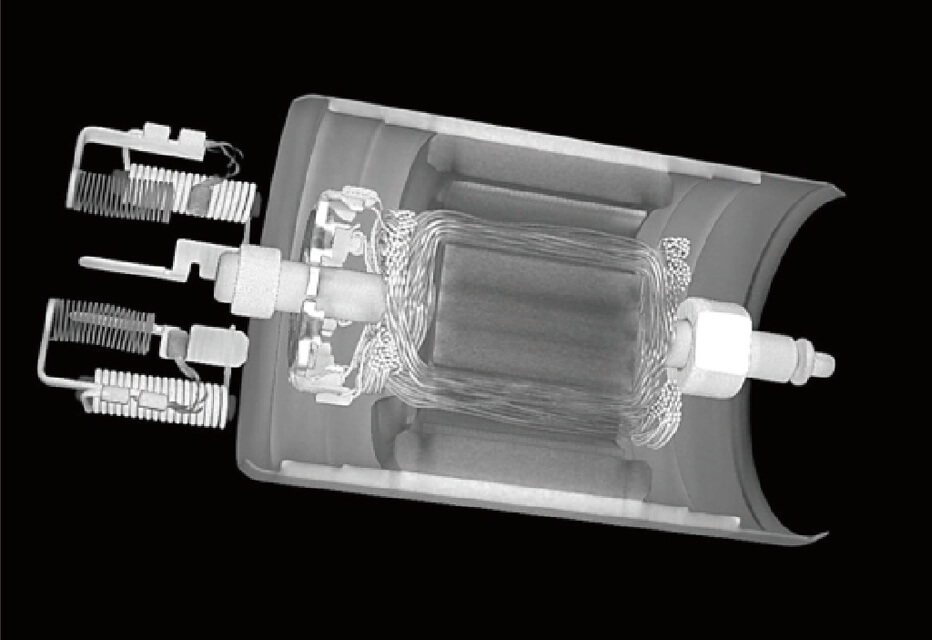

駆動箇所の経年劣化

06

モーター絶縁不良の確認

07

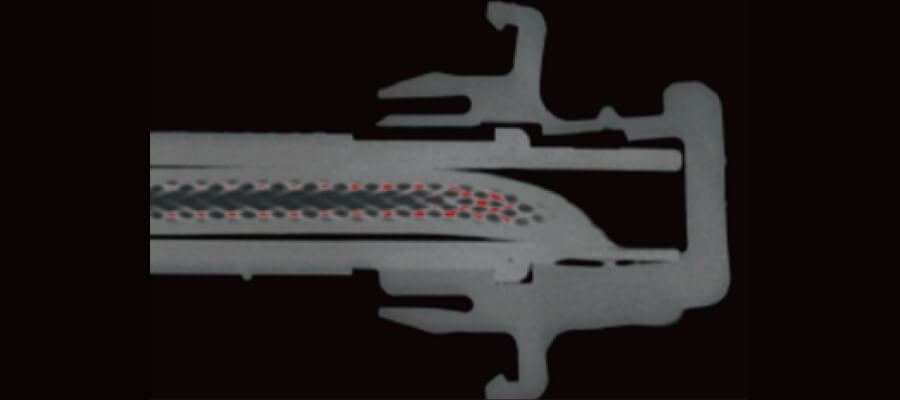

TIG溶接の異物混入の検出

08

インサート成形後の内部可視化

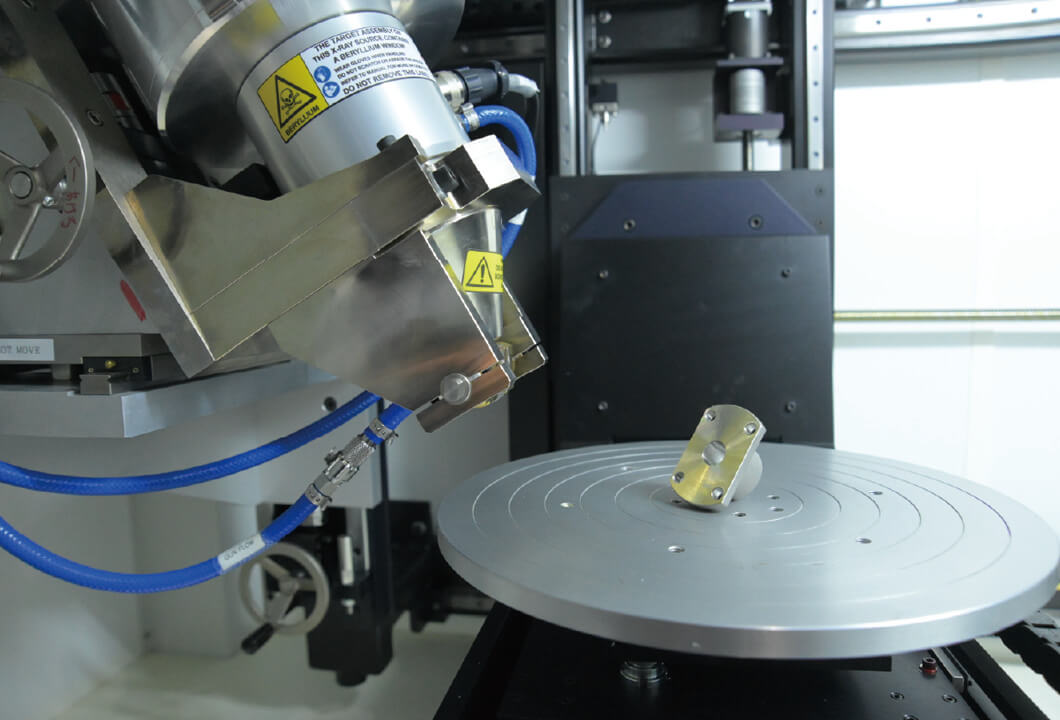

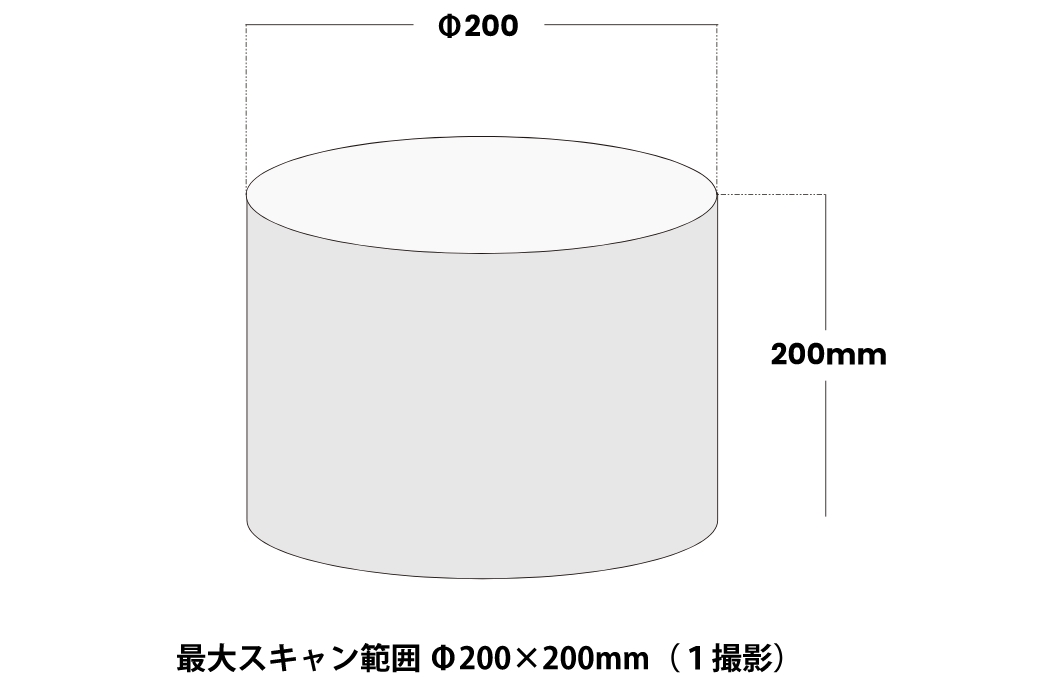

CTスキャン 装置

| 撮影方式 | コーンビームCT |

|---|---|

| X線源 | 225kVマイクロフォーカス管球 |

| 最大管出力 | 225W |

| 最小焦点径 | 3μm |

| 撮影倍率 | 1.6×~150× |

| ボクセルサイズ/解像度 | 1.33~125μm |

| X線検出器 | 16bit 4M Pixel フラットパネルディテクタ(FPD) (2,000×2,000、 200μmピッチ) |

| 最大サンプル重量 | 最大50kg(寸法評価時最大5kg) |

透過能力

材料の比重により、透過能力に制限があります。下記の表を参考にご検討ください。

| 樹脂 | アルミニウム | チタン | 鉄 | 重金属 |

| 170mm | 70mm | 45mm | 15mm | 撮影不可 |

サービスフロー

ただいま無料テスト撮影を実施中です。※データお渡しには別途¥99,000(税込)の料金がかかります。

STEP 01

お問い合わせ

お電話かメールにてサイズ・材質などをご連絡ください。

STEP 02

サンプルお預かり

撮影対象物を郵送していただき、弊社でCTスキャンいたします。

STEP 03

テスト撮影

テスト撮影で結果をご報告いたします。

STEP 04

お見積り

撮影結果にご満足頂ければ、お見積りさせて頂きます。

STEP 05

データお渡し

撮影データとサンプルを御社に返送いたします。

お見積もり・お問い合わせはこちらまで

受付 8:30~17:30 [ 土日祝日を除く ]

メールでのお問い合わせはこちら